| État de disponibilité: | |

|---|---|

| Quantité: | |

8428391000

Un système de convoyeur modulaire flexible personnalisé est une solution de manutention construite à partir de modules standardisés et imbriqués qui peuvent être configurés dans des configurations presque illimitées pour répondre à des besoins opérationnels spécifiques. Contrairement aux convoyeurs fixes traditionnels, ces systèmes sont intrinsèquement reconfigurables, évolutifs et adaptables. L'aspect « personnalisé » signifie que le système est conçu à partir de ces composants flexibles pour résoudre un problème unique, tandis que la nature « modulaire » permet à cette solution d'évoluer au fil du temps.

Les avantages découlent des principes fondamentaux de modularité et de personnalisation.

Agilité de mise en page : le système peut être facilement réorganisé en lignes droites, courbes, fusions, divergences et spirales sans nécessiter de pièces fabriquées sur mesure pour chaque changement. C’est sa caractéristique déterminante.

Modification facile : à mesure que les besoins de production, les gammes de produits ou l'agencement des installations changent, le convoyeur peut être démonté et reconfiguré par le personnel de maintenance interne sans avoir besoin de soudage, de découpe ou de construction majeure. Cela réduit considérablement les temps d'arrêt et les coûts associés aux changements de ligne.

Installation rapide : les modules préconçus s'assemblent rapidement, rendant une ligne opérationnelle en quelques jours ou semaines au lieu des mois requis pour la conception et la construction d'un système soudé personnalisé.

Expansion facile : le système peut être facilement étendu ou réduit en longueur. Des modules supplémentaires, comme de nouveaux développements ou fusions, peuvent être intégrés de manière transparente à mesure que les besoins de débit augmentent.

Coût initial inférieur : Bien que le coût par pied puisse être plus élevé que celui d'un simple rouleau à gravité, le fait d'éviter les frais d'ingénierie et de fabrication personnalisés le rend souvent plus économique pour les configurations complexes.

Coûts de reconfiguration réduits : La possibilité de réutiliser les modules pour de nouvelles configurations élimine les dépenses en capital liées à l'achat de systèmes de convoyeurs entièrement nouveaux pour chaque changement de processus.

Maintenance plus facile : les modules ou composants individuels (comme les moteurs ou les courroies) peuvent être remplacés rapidement, minimisant ainsi les temps d'arrêt. L'inventaire des pièces de rechange est simplifié grâce à des composants standardisés.

Efficacité de l'espace : ces systèmes peuvent être conçus pour s'intégrer dans des espaces irréguliers, contourner les obstacles et utiliser l'espace vertical avec des pentes et des déclins, maximisant ainsi l'utilisation de l'espace au sol.

Routage multi-chemins : les produits peuvent être acheminés dynamiquement vers différentes destinations à l'aide de transferts contextuels, de détourneurs et de fusions intégrés dans le cadre modulaire. C’est idéal pour le tri et l’exécution des commandes.

Large gamme de produits : en choisissant le type de module approprié (courroie, rouleau, chaîne), un seul système peut gérer un mélange diversifié de produits, depuis les petits articles légers jusqu'aux palettes lourdes et volumineuses.

Intégration de la technologie : les cadres modulaires sont conçus pour accueillir facilement des modules complémentaires tels que des lecteurs de codes-barres, des systèmes de vision, des balances et des équipements d'emballage.

Composants standardisés et éprouvés : L'utilisation de modules standardisés et produits en série signifie que les composants sont bien testés et fiables.

Défauts isolés : si un module tombe en panne, il peut être isolé et remplacé sans arrêter la ligne entière.

La flexibilité de ces systèmes les rend adaptés à pratiquement toutes les industries nécessitant un mouvement de matériaux, mais ils sont particulièrement dominants dans quelques domaines clés.

Application : C’est l’application classique. Les systèmes sont utilisés dans les centres de distribution pour :

Tri : configuration de réseaux complexes de convoyeurs pour trier les colis par code postal, transporteur ou priorité de commande.

Consolidation des commandes : fusion des lignes de différentes zones de prélèvement vers une seule station d'emballage et d'expédition.

Traitement des retours : création de lignes flexibles qui peuvent être facilement reconfigurées pour gérer le flux variable et imprévisible des articles retournés.

Application : Utilisé sur les chaînes d’assemblage où la conception du produit ou le processus d’assemblage change fréquemment.

Lignes de kitting : configuration des postes de travail en forme de U ou en serpentin pour optimiser les mouvements de l'opérateur.

Automobile et électronique : Déplacement de sous-ensembles entre les cellules de travail. La ligne peut être modifiée pour un nouveau changement de modèle avec un minimum de perturbations.

Application : Même si l'hygiène est essentielle, la flexibilité est cruciale pour :

Lignes multi-produits : une seule ligne peut être reconfigurée pour traiter différentes tailles ou types de produits à différents jours (par exemple, de l'eau en bouteille aux cartons de jus).

Inspections et emballage : création de schémas qui acheminent les produits via des détecteurs de métaux, des trieuses pondérales et diverses machines d'emballage.

Application : Les aéroports sont des environnements dynamiques avec des affectations de portes et des besoins des compagnies aériennes changeants. Les systèmes modulaires permettent :

Acheminement reconfigurable : les bagages peuvent être acheminés vers différents carrousels à bagages ou zones de contrôle selon les besoins.

Extension du système : ajoutez facilement de nouveaux comptoirs d'enregistrement ou prolongez les lignes vers de nouvelles portes lors de l'agrandissement de l'aéroport.

Application : Le besoin de systèmes propres, validés et adaptables est élevé. Les convoyeurs modulaires permettent :

Conformité aux salles blanches : les systèmes peuvent être construits avec des matériaux compatibles et des surfaces faciles à nettoyer.

Changements de processus : adaptation des lignes à de nouveaux formats de médicaments ou de nouveaux dispositifs médicaux sans une refonte complète du système.

Application : Idéal pour les salons professionnels, les centres de distribution éphémères (par exemple pendant les vacances) ou pour tester un nouveau processus avant de s'engager dans un système permanent et fixe. Le convoyeur peut être loué, installé rapidement, puis démonté.

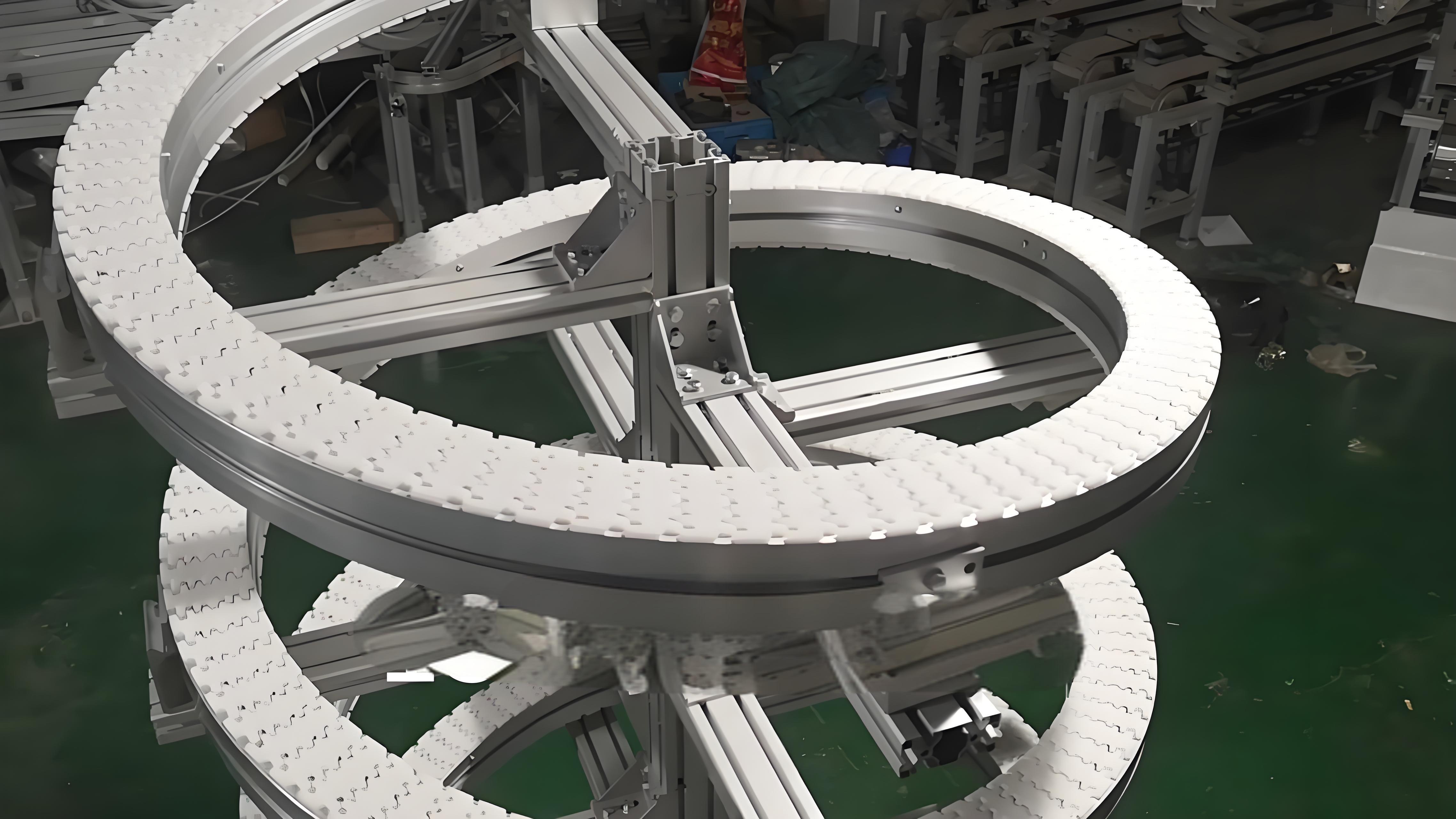

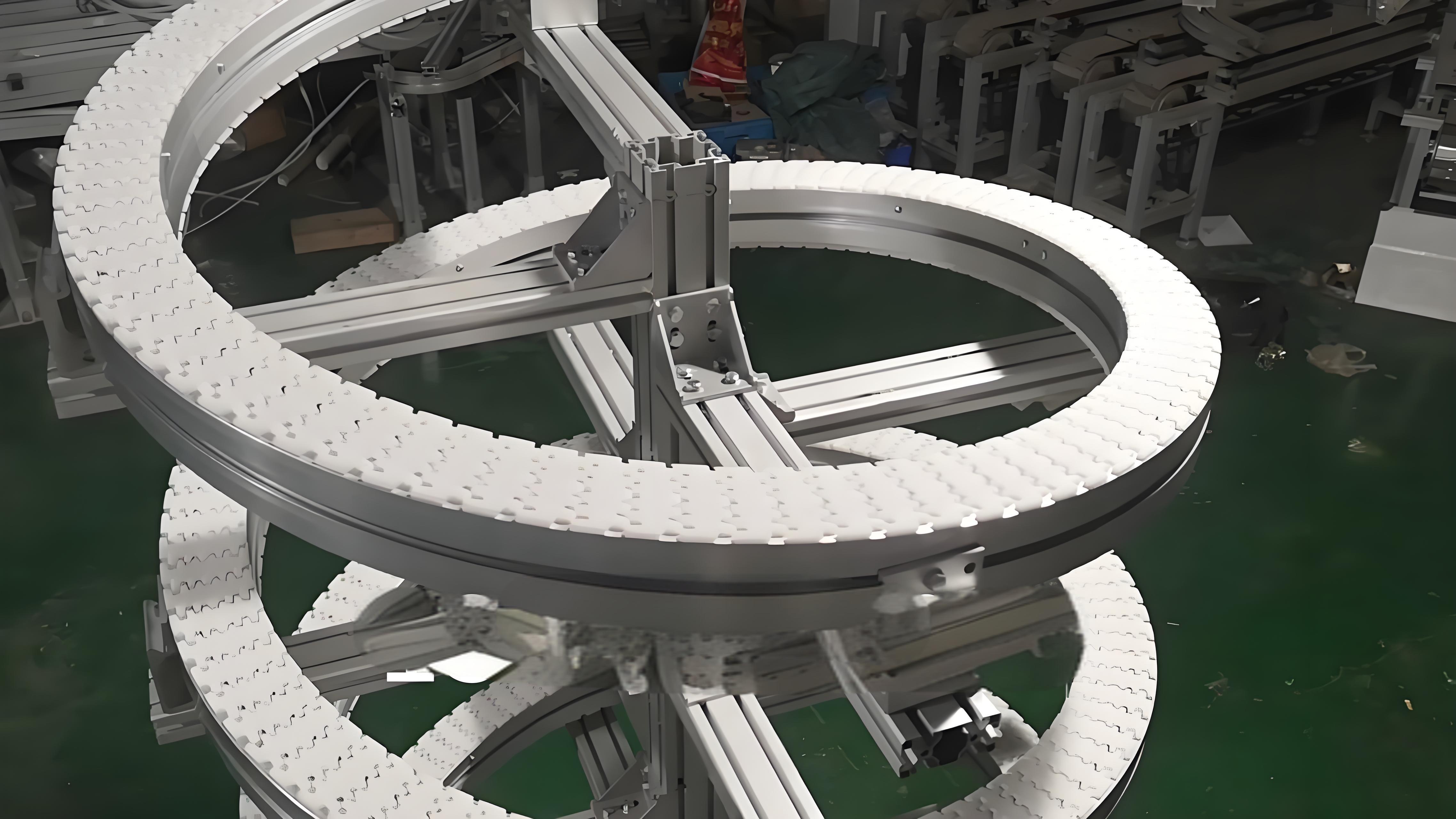

Droit, courbe, grimpant, bouclé, bridant, couloir, spirale. Différentes formes et spécifications répondent aux besoins de différents scénarios.

Les plaques à chaîne sont disponibles dans divers matériaux et spécifications, notamment une chaîne plate, une chaîne supérieure en acier, une chaîne à billes, une chaîne en croissant, une chaîne antidérapante et une chaîne de serrage de bouteille.

Le convoyeur à chaîne modulaire flexible est un système de transport tridimensionnel doté d'un cadre en alliage d'aluminium et d'une chaîne de convoyeur en acier plastique. Sa conception légère et modulaire permet une installation rapide et un fonctionnement stable et silencieux sans pollution. Idéal pour les lignes de production avec des normes d'hygiène élevées et un espace limité, ce convoyeur peut gérer de petits rayons de braquage et des pentes raides.

Un système de convoyeur modulaire flexible personnalisé n'est pas seulement une pièce d'équipement ; c’est un atout stratégique pour l’agilité opérationnelle. Son principal avantage est qu’il transforme la manutention d’un centre de coûts fixes en une capacité adaptable et évolutive. Pour les entreprises confrontées à la volatilité du marché, à une croissance rapide ou à des changements de produits fréquents, elle offre la résilience nécessaire pour s'adapter rapidement sans réinvestissement majeur du capital, ce qui en fait la solution moderne aux défis modernes de fabrication et de logistique.

Un système de convoyeur modulaire flexible personnalisé est une solution de manutention construite à partir de modules standardisés et imbriqués qui peuvent être configurés dans des configurations presque illimitées pour répondre à des besoins opérationnels spécifiques. Contrairement aux convoyeurs fixes traditionnels, ces systèmes sont intrinsèquement reconfigurables, évolutifs et adaptables. L'aspect « personnalisé » signifie que le système est conçu à partir de ces composants flexibles pour résoudre un problème unique, tandis que la nature « modulaire » permet à cette solution d'évoluer au fil du temps.

Les avantages découlent des principes fondamentaux de modularité et de personnalisation.

Agilité de mise en page : le système peut être facilement réorganisé en lignes droites, courbes, fusions, divergences et spirales sans nécessiter de pièces fabriquées sur mesure pour chaque changement. C’est sa caractéristique déterminante.

Modification facile : à mesure que les besoins de production, les gammes de produits ou l'agencement des installations changent, le convoyeur peut être démonté et reconfiguré par le personnel de maintenance interne sans avoir besoin de soudage, de découpe ou de construction majeure. Cela réduit considérablement les temps d'arrêt et les coûts associés aux changements de ligne.

Installation rapide : les modules préconçus s'assemblent rapidement, rendant une ligne opérationnelle en quelques jours ou semaines au lieu des mois requis pour la conception et la construction d'un système soudé personnalisé.

Expansion facile : le système peut être facilement étendu ou réduit en longueur. Des modules supplémentaires, comme de nouveaux développements ou fusions, peuvent être intégrés de manière transparente à mesure que les besoins de débit augmentent.

Coût initial inférieur : Bien que le coût par pied puisse être plus élevé que celui d'un simple rouleau à gravité, le fait d'éviter les frais d'ingénierie et de fabrication personnalisés le rend souvent plus économique pour les configurations complexes.

Coûts de reconfiguration réduits : La possibilité de réutiliser les modules pour de nouvelles configurations élimine les dépenses en capital liées à l'achat de systèmes de convoyeurs entièrement nouveaux pour chaque changement de processus.

Maintenance plus facile : les modules ou composants individuels (comme les moteurs ou les courroies) peuvent être remplacés rapidement, minimisant ainsi les temps d'arrêt. L'inventaire des pièces de rechange est simplifié grâce à des composants standardisés.

Efficacité de l'espace : ces systèmes peuvent être conçus pour s'intégrer dans des espaces irréguliers, contourner les obstacles et utiliser l'espace vertical avec des pentes et des déclins, maximisant ainsi l'utilisation de l'espace au sol.

Routage multi-chemins : les produits peuvent être acheminés dynamiquement vers différentes destinations à l'aide de transferts contextuels, de détourneurs et de fusions intégrés dans le cadre modulaire. C’est idéal pour le tri et l’exécution des commandes.

Large gamme de produits : en choisissant le type de module approprié (courroie, rouleau, chaîne), un seul système peut gérer un mélange diversifié de produits, depuis les petits articles légers jusqu'aux palettes lourdes et volumineuses.

Intégration de la technologie : les cadres modulaires sont conçus pour accueillir facilement des modules complémentaires tels que des lecteurs de codes-barres, des systèmes de vision, des balances et des équipements d'emballage.

Composants standardisés et éprouvés : L'utilisation de modules standardisés et produits en série signifie que les composants sont bien testés et fiables.

Défauts isolés : si un module tombe en panne, il peut être isolé et remplacé sans arrêter la ligne entière.

La flexibilité de ces systèmes les rend adaptés à pratiquement toutes les industries nécessitant un mouvement de matériaux, mais ils sont particulièrement dominants dans quelques domaines clés.

Application : C’est l’application classique. Les systèmes sont utilisés dans les centres de distribution pour :

Tri : configuration de réseaux complexes de convoyeurs pour trier les colis par code postal, transporteur ou priorité de commande.

Consolidation des commandes : fusion des lignes de différentes zones de prélèvement vers une seule station d'emballage et d'expédition.

Traitement des retours : création de lignes flexibles qui peuvent être facilement reconfigurées pour gérer le flux variable et imprévisible des articles retournés.

Application : Utilisé sur les chaînes d’assemblage où la conception du produit ou le processus d’assemblage change fréquemment.

Lignes de kitting : configuration des postes de travail en forme de U ou en serpentin pour optimiser les mouvements de l'opérateur.

Automobile et électronique : Déplacement de sous-ensembles entre les cellules de travail. La ligne peut être modifiée pour un nouveau changement de modèle avec un minimum de perturbations.

Application : Même si l'hygiène est essentielle, la flexibilité est cruciale pour :

Lignes multi-produits : une seule ligne peut être reconfigurée pour traiter différentes tailles ou types de produits à différents jours (par exemple, de l'eau en bouteille aux cartons de jus).

Inspections et emballage : création de schémas qui acheminent les produits via des détecteurs de métaux, des trieuses pondérales et diverses machines d'emballage.

Application : Les aéroports sont des environnements dynamiques avec des affectations de portes et des besoins des compagnies aériennes changeants. Les systèmes modulaires permettent :

Acheminement reconfigurable : les bagages peuvent être acheminés vers différents carrousels à bagages ou zones de contrôle selon les besoins.

Extension du système : ajoutez facilement de nouveaux comptoirs d'enregistrement ou prolongez les lignes vers de nouvelles portes lors de l'agrandissement de l'aéroport.

Application : Le besoin de systèmes propres, validés et adaptables est élevé. Les convoyeurs modulaires permettent :

Conformité aux salles blanches : les systèmes peuvent être construits avec des matériaux compatibles et des surfaces faciles à nettoyer.

Changements de processus : adaptation des lignes à de nouveaux formats de médicaments ou de nouveaux dispositifs médicaux sans une refonte complète du système.

Application : Idéal pour les salons professionnels, les centres de distribution éphémères (par exemple pendant les vacances) ou pour tester un nouveau processus avant de s'engager dans un système permanent et fixe. Le convoyeur peut être loué, installé rapidement, puis démonté.

Droit, courbe, grimpant, bouclé, bridant, couloir, spirale. Différentes formes et spécifications répondent aux besoins de différents scénarios.

Les plaques à chaîne sont disponibles dans divers matériaux et spécifications, notamment une chaîne plate, une chaîne supérieure en acier, une chaîne à billes, une chaîne en croissant, une chaîne antidérapante et une chaîne de serrage de bouteille.

Le convoyeur à chaîne modulaire flexible est un système de transport tridimensionnel doté d'un cadre en alliage d'aluminium et d'une chaîne de convoyeur en acier plastique. Sa conception légère et modulaire permet une installation rapide et un fonctionnement stable et silencieux sans pollution. Idéal pour les lignes de production avec des normes d'hygiène élevées et un espace limité, ce convoyeur peut gérer de petits rayons de braquage et des pentes raides.

Un système de convoyeur modulaire flexible personnalisé n'est pas seulement une pièce d'équipement ; c’est un atout stratégique pour l’agilité opérationnelle. Son principal avantage est qu’il transforme la manutention d’un centre de coûts fixes en une capacité adaptable et évolutive. Pour les entreprises confrontées à la volatilité du marché, à une croissance rapide ou à des changements de produits fréquents, elle offre la résilience nécessaire pour s'adapter rapidement sans réinvestissement majeur du capital, ce qui en fait la solution moderne aux défis modernes de fabrication et de logistique.